Программа Расчета Посадки С Натягом

2 Расчет посадок с натягом. Действующие нагрузки: - крутящий момент - осевая сила. Натяг, dmin - Dmax,ei - ES,- Smax. Nm, Средний (наиб. Вер.) натяг, dm - Dm,em - Em,( Nmax + Nmin ) / 2,- Sm. TD, Допуск отверстия, Dmax - Dmin,ES - EI. Td, Допуск вала, dmax - dmin,es - ei. Ts, Допуск зазора (посадки), Smax - Smin,TD - Td. TN, Допуск натяга (посадки), Nmax - Nmin,TD - Td. Jul 16, 2012 - или вала (по характеру соединения) посадка может быть (рисунок 4.4). Рисунок 4.4 – Виды посадок. – подвижная (посадка с зазором): поле допуска отверстия над полем допуска вала (рисунок 4.4, а). – неподвижная (посадка с натягом): поле допуска отверстия под по- лем допуска вала.

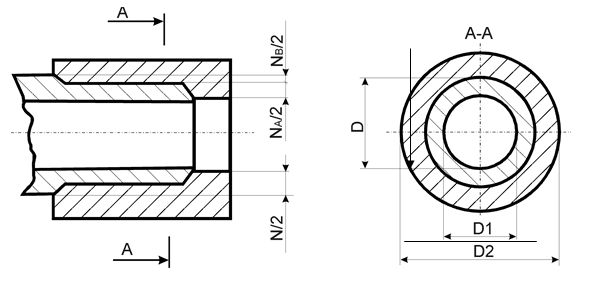

У посадок с натягом неподвижность сопрягаемых деталей под действием нагрузок обеспечивается силами трения возникающими при упругой деформации деталей, создаваемой натягом. Минимальный илами трения адок с зазором. Линнии пуска имеет отверстие.в) г)допускаемый натяг определяется исходя из возможных наибольших сил, действующих на сопряжение, а максимальный натяг рассчитывается из условий прочности деталей. Разница между диаметром вала и внутренним диаметром втулки до сборки называется натягом N. При запрессовке деталей происходит растяжение втулки на величину N D и одновременно сжатие вала на величину N d при этом: N = N D + N d Известны зависимости:.

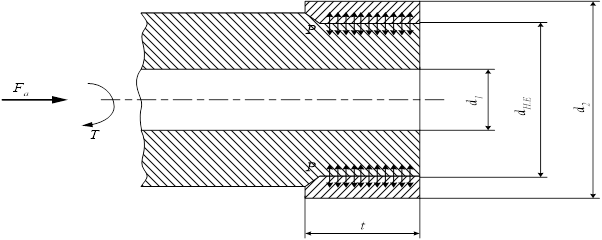

Где p – давление на поверхности контакта сопрягаемых деталей, Н/м D — номинальный диаметр, м; Е 1, Е 2 — модули упругости материала втулки и вала, Н/м С 1, С 2 — коэффициенты, определяемые по формулам:; где d 1, d 2 — диаметры, м; µ 1, µ 2— коэффициенты Пуассона (для стали µ - 0.3, для чугуна µ - 0.5). Подставив в выражение зависимости, получим: Наименьший натяг рассчитывается следующим образом: Минимальное давление на поверхность контакта p определяется из условия обеспечения неподвижности сопряжения при действии на него: максимальной осевой силы Р: где f 1 — коэффициент трения при продольном смещении деталей; l — длина сопряжения; M кр максимального крутящего момента: где f 2 — коэффициент трения при относительном вращении деталей; M кр крутящего момента и силы Р: Наибольший натяг: Максимальное давление р mах определяется из условия прочности сопрягаемых деталей. В качестве р mах берется меньшее из допустимых значений давлений - р доп’ которые рассчитываются по следующим формулам: для втулки: для вала: где — пределы текучести материала деталей при растяжении, Н/м.

СОЕДИНЕНИЯ С НАТЯГОМ Соединения с натягом широко применяются в различных машинах и механизмах, когда требуется передача значительных осевых сил, крутящих моментов или нагрузок. Прочность и относительная неподвижность этих соединений обеспечиваются силами трения, которые зависят от давления между сопрягаемыми деталями, определяемого величиной натяга. По условиям эксплуатации соединения, с натягом можно разделить на три группы — легкие, нормальные, тяжелые, при этом средние значения относительных натягов (отношение среднего натяга к диаметру посадки) у данных групп соответственно равны 0,00025, 0,0005, 0,001. Первую группу соединений рекомендуется применять, когда крутящие моменты или осевые силы малы, а также когда случайное относительное смещение соединяемых деталей несущественно при эксплуатации. Типичными соединениями этой группы являются опорные подшипники, вставные втулки, зубчатые колеса на валах редукторов, венцы зубчатых колес, тонкостенные втулки, соединительные, муфты, установочные кольца на валах электропоездов. Вторая группа соединений обеспечивает передачу нагрузок средней величины. Они применяются, как правило, без дополнительного крепления.

Характерными соединениями этой группы посадок могут служить втулки подшипников скольжения при тяжелых ударных нагрузках, втулки в головке шатуна компрессора, зубчатые колеса на валах коробок скоростей токарных станков, втулки якоря электро-двигателей. Третья группа предназначена для соединений, на которые воздействуют тяжелые, в том числе и динамические, нагрузки. 11 приведены краткая характеристика и рекомендуемые области применений наиболее предпочтительных посадок с натягом. Рекомендации по применению наиболее предпочтительных посадок натягом (система отверстия) В машиностроении для образования посадок с натягом используются жесткие (керамика, чугуны различны» марок) и пластичные материалы (различные цветные сплавы), а также эластичные пластмассы. Сборка (запрессовка) соединений с натягом, может осуществляться под действием внешнего осевого усилия Р (рис.^ 20), создаваемого прессом (продольно-прессовые соединения), а также в результате термовоздействия, т, е.

С нагревом охватывающей или охлаждением охватывемой детали 2. При втором способе сборка осуществляется с тепловым зазором, а сближение контактирующих поверхностей происходит радиально или нормально к поверхности (поперечно-прессовые соединения). Усилие при запрессовке в продольно-прессовых соединениях определяется по формуле После сборки этот размер уменьшается и для получения требуемого размера отверстие втулки придется растачивать. С целью исключения этой операции диаметр целесообразно выполнять несколько большим (табл.

Для качественной сборки продольно-прессовых соединений необходимо правильно выбрать тип сборочного пресса, а также сборочных приспособлений. Тип пресса определяется, исходя из необходимого для сборки усилия запрессовки, а также габаритных размеров oбиpaeмыx деталей.

Для небольших усилий запрессовки (до 15 кН) используются пневматические прессы, для больших (до 800 кН) — гидравлические и механические. Прессы могут быть оснащены средствами механизации для подучи деталей, их зажима и сборки. При распрессовке соединений прикладываемое усилие может быть на 20—25% выше, чем усилие запрессовки.

Пpoдoльнo-пpeccoвыe соединения применяются главным образом при сборке легконагруженных деталей и не требующих высокой прочности соединений. Необходимое качество соединений при этом методе сборки обеспечивается только при выполнении ряда подготовительных операций. Сопрягаемые поверхности должны быть тщательно промыты и протерты, на них не должно быть забоин и заусенцев. В процессе запрессовки следует применять различные смазочные материалы, предохраняющие поверхности от задиров, -уменьшающие коэффициент трения и снижающие необходимую силу запрессовки. В процессе запрессовки возможны неточности сопряжения деталей, особенно в начальный Период их соединения, что может быть причиной недоброкачественной сборки. Устранению перекосов способствует наличие на деталях соответствующих фасок, заходных поясков. Наименьшая сила запрессовки и наибольшая сила распрессовкн соответствуют углу фаски а = 10°.

Значительное влияние и а усилие запрессовки оказывают волнистость поверхностей сопряжения по окружности и огранка. Эти погрешности формы снижают силу запрессовки, так как уменьшается фактическая поверхность контакта деталей. Следует отметить, что если внутренний диаметр охватываемой детали 2 (См, рис, 20) выполнен по заданному чертежом размеру, то в конструкцию прессов включаются механизмы для калибровки или притирки отверстий. С целью уменьшения усилия запрессовки Р, особенно при посадке крупных узлов машин и механизмов, может использоваться гидропрессовый метод сборки соединений с натягом, основанный на создании между контактирующими поверхностями деталей в процессе сборки масляной прослойки. Этот метод используется также и при разборке соединений.

Запрессовку с нагнетанием масла можно выполнять с использованием уплотнительных колец (рис. 21, б), а также путем конструктивного изменения охватываемой детали (рис. Во втором случае ступенчатая охватываемая деталь обеспечивает незначительный натяг в начале запрессовки.

За счет этого создается необходимое давление масла на поверхности контакта. Как правило, масло от насоса подается под давлением 50 МПа. Запрессовку с нагнетанием масла можно условно разделить на два этапа.механическую запрессовку с сухим или полусухим трением до перекрытия масляной канавки и гидропрессовую с нагнетанием масла между поверхностями сопряжения о полужидкостным или жидкостным трением. Масляная прослойка в десятки раз снижает коэффициент трения и, следовательно, усилие соединения деталей, что позволяет производить неоднократные их запрессовки и распрессовки. Эффективным средством повышения прочности соединений с натягом является применение термических способов сборки. Установлено, что прочность посадок, полученных путем нагрева перед сборкой охватывающей детали или охлаждения охватываемой, в 2—2,5 раза выше прочности соединений, выполненных запрессовкой при идентичных параметрах. Объясняется это тем, что при Армировании поперечно-прессовых соединений микронеровности сопрягаемых поверхностей не сглаживаются, как у продольно-прессовых, а как бы сцепляются друг с другом.

Время на запрессовку крупногабаритных деталей с нагревом или охлаждением сокращается в 2—4 раза. Для выполнения этого процесса используется более простое и не менее дорогостоящее оборудование. Сочленение деталей 'выполняется, свободно, с зазором. Сборка с нагревом наиболее часто рекомендуется для соединений, у которых конструкцией предусмотрены значительные натяги, а также для соединений, охватывающая деталь которых выполнена из материала с высоким коэффициентом линейного расширения, а сами соединения подвергаются воздействию повышенных температур.

Если такие соединения собрать без нагрева, то в процессе эксплуатации их прочность значительно снизится. В зависимости от величины натяга и конструкций деталей нагрев можно проводить в кипящей воде, горячем масле (+120 °С), в нагревательных печах, с помощью газовых горелок, электрических и индукционных нагревателей. Если температура должна быть выдержана в узком диапазоне, то нагрев целесообразно вести в жидкостной среде, например в минеральном масле. Обычно это делают в специальных ваннах, которые нагревают в электрических или индукционных печах. Для нагрева крупных деталей кольцевой формы (зубчатые колеса, муфты; шкивы) часто используется нагрев индукционными токами. При любом способе нагрева для определения нужной температуры: в зависимости от величины нагрева сложно использовать данные, приведенные в табл.

Нагрев охватывающей детали должен быть равен суммарной величине максимального натяга с увеличением его на 1/3 (для обеспечения-необходимого теплового зазора, обеспечивающего свободную сборку), Например, необходимо определить температуру нагрева охватывающей детали (материал сталь 45) при термической сборке соединения 0 100 Г/лб, По ГОСТ 25347—82 = 73 мкм. После увеличения его на 1/3 (25 мкм) необходимое для сборки увеличение охватывающей детали при нагреве должна быть не меньше мк1, т.

Температура нагрева по данным табл. 14 должна быть не менее 125 °С. Нагрев деталей сложной' формы может быть причиной возникновения температурных напряжений, местных деформаций, снижения твердости и окисления поверхностей деталей. При сборке с применением глубокого холода этих недостатков можно избежать.

Для охлаждения деталей в качестве, хладагентов используется, как правило, жидкий азот или твердая углекислота (сухой лед). На практике применяются два способа охлаждения деталей — без контактирования с непосредственным контактированием с хладагентом. Второй способ более простой, установки для охлаждения несложны, а скорость охлаждения деталей значительно выше, чем при бесконтактном охлаждении. Для охлаждения деталей малых и средних размеров в массовом производстве (в двигателе-, тракторо- и станкостроении) в последнее время все шире используется жидкий азот.

Диаметр внутренней рабочей части камеры, в которой находится сжиженный азот, должен быть 4, па 75-100 мм больше диаметра охлаждаемой детали. После погружения изделий жидкий азот начинает бурно кипеть вследствие интенсивного газообразования.

Особенно сильное кипение азота наблюдается в конце охлаждения, что объясняется повышением теплопроводности металлов при очень низких температурах. После выравнивания температур, т.е. Охлаждения изделий до Температуры азота, интенсивность газообразования резко падает. Это обстоятельство может быть использовано для контроля конечной температуры охлаждения изделий.

Перед охлаждением поверхности деталей следует тщательно очистить от грязи, масла. Втулки со стенками толщиной 5—10 мм охлаждаются 6—10 мин, а толщиной 20—39 мм — 20—30 мин. Расход жидкого азота на 1 кг охлаждаемой детали приведен; ниже: Расход жидкого азота, кг Материал детали Сталь 20. 0,375 Сталь 45. 0,363 Чугун 0,363 Алюминий 0,741 Бронза. 0,390 Расход сухого льда составляет 18-20% массы охлаждаемых деталей.

Уменьшение диаметра охватываемой детали из стали 35 при ее охлаждении приведено в табл. Время, необходимое для охлаждения деталей, зависим от материала, из которого изготовлены эти детали (табл. В тех случаях, когда необходимо собрать детали с особенно большим натягом или нет возможности достаточно глубоко охладить деталь, рекомендуется применять комбинированный метод запрессовки, заключающийся в охлаждении охватываемой детали и сравнительно небольшом нагреве охватывающей. Увеличение диаметра, мм, охватывающих деталей из различных материалов при их нагреве 15. Уменьшение диаметра, мм, охватываемой детали из стали при охлаждении Рис. График для определения возможности свободного сочленения стальных деталей с натягом при сборке: 1 - охлаждением СОг!

2 — охлаждением СО, и нагревом до 100'С; 3 — охлаждением N2; 4 — охлаждением N4 и нагревом до 100 °С. Время, необходимое для охлаждения 1мм минимальное толщины сечения детали цилиндрической формы с 20 °С до указанное низшей температуры Комбинированный метод запрессовки можно использовать также в тех случаях, когда сопрягаемые детали изготовлены из материалов с различными температурными' коэффициентами линейного расширения, а соединение работает в условиях повышенных температур На рис. 22 приведены графики для определения возможности свободной установки охватываемой детали при сборке посадки с помощью охлаждения сухим льдом СО^, жидким азотом На, а также комбинированного метода (охлаждение охватываемой детали и нагрев до 100 'С охватывающей). Горизонтальными линиями на графике указаны величины наибольших натягов стандартных посадок при различных диаметрах сопряжения. Наклонные линии 1 и 5 показывают уменьшение диаметра охватываемой детали при охлаждении, а линии 2 а 4 — уменьшение диаметров охватываемой и увеличение охватывающей деталей, при комбинированной сборке. Посадки, величины натяга которых располагаются ниже наклонных прямых, могут быть вобраны с помощью любого из четырех способов сборки, выше прямой только тремя способами (2—4-м способами) и т.

1 Тв Программа

Например, посадка 0 100 с натягом, ре превышающим 60 мкм (Я7/р6), может быть собрана с охлаждением сухим льдом, при увеличении натяга до 113 мкм (Н7/Щ —с охлаждением жидким азотом (N2) или комбинированными методами (кривые 3 и 4). Категория: Просмотров: 17047 Добавил: Теги:, Всего комментариев: 1.